Dins d'Istec

24/01/2022

¿Porqué es importante la calibración en los instrumentos de medida?

Las mediciones y certificaciones son una parte fundamental del trabajo llevado a cabo desde el laboratorio de radiofrecuencia de Istec, ya que están fuertemente relacionadas con la calidad del servicio o producto elaborado por cualquier empresa. Pero, ¿qué es exactamente la calibración?

Desde un punto vista formal, se puede definir la calibración como aquella actividad de control metrológico que debe realizarse de forma periódica en instrumentos de medición de magnitudes físicas o químicas que intervienen en un proceso. En otras palabras, se trata de la comparación de la lectura que refleja un instrumento o equipo de medida frente a la lectura presentada por un instrumento de referencia o patrón, la cual permite determinar las correcciones a aplicar en las lecturas de dichos equipos. Básicamente se trata de un proceso previo a la medida que permite conocer si se está realizando la misma de una forma correcta, ya que el instrumental empleado puede ir perdiendo fiabilidad debido a su uso, manipulación, transporte o simplemente por el paso del tiempo. Efectuarla de forma periódica garantizará disponer de un instrumental y equipos de medición siempre fiables y certeros, lo que se traduce tanto en eficiencia como en seguridad, a la vez que se aporta veracidad en las medidas, se elimina la incertidumbre y se posibilita la obtención de certificaciones.

Para que una empresa esté trabajando al amparo de lo establecido en la normativa vigente dentro su ámbito de actividad, tiene la obligación de emplear medios de control y debe de garantizar que los equipos con los que trabaja están en buen estado y bien calibrados. Además, no someter a los equipos de medición a procesos periódicos de calibración puede presentar muchos riesgos en los procesos de producción, incrementar los costes de explotación y la aparición de fallas, ya que los resultados recogidos no son susceptibles de ser considerados como confiables. Los periodos de calibración se determinan en función del uso de los equipos de medición, recomendaciones de los fabricantes, normativa vigente y experiencia del personal técnico a cargo de los instrumentos.

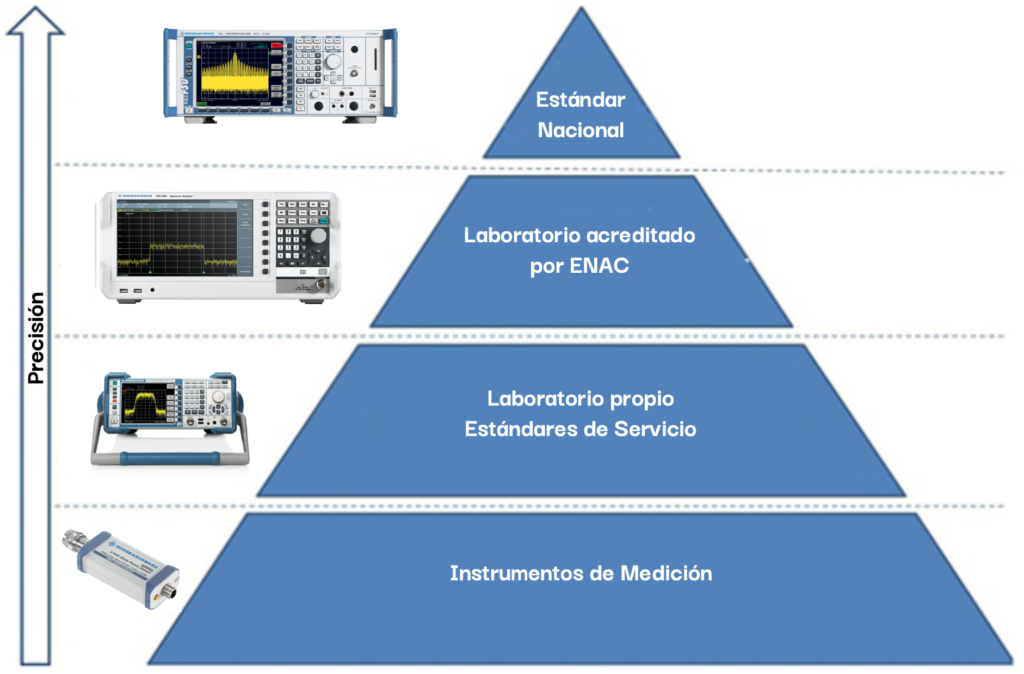

Figura 1. Jerarquía de la cadena de calibración.

Dentro del proceso de calibración, el valor de medición del instrumento a comprobar se compara con el resultado obtenido de un instrumento cuya exactitud se conoce exactamente y que es calibrado a su vez contra un patrón nacional (o internacional). Con el objetivo de poder comparar los resultados de las mediciones, estas deben ser trazables a un patrón o estándar tras realizar una cadena de mediciones comparativas dentro de una jerarquía de calibración, la cual se muestra en la figura 1. Para garantizar dicha trazabilidad, se deben tener en cuenta, entre otros, los siguientes puntos:

-

- La cadena de comparación nunca debe interrumpirse.

- La incertidumbre de la medida ha de ser conocida en cada una de las etapas de la cadena de calibración, con el objetivo que sea posible calcular la incertidumbre total de la medición. Por regla general, un instrumento de medición superior debe tener una exactitud de medición de tres a cuatro veces superior.

- Cada etapa de la cadena de calibración ha de ser documentada junto con los resultados de medición.

- Todos los organismos partícipes en la cadena del proceso de calibración deben probar su competencia mediante la oportuna acreditación.

- Las calibraciones deben repetirse en intervalos apropiados, los cuales dependerán de la exactitud de medición requerida y de los requisitos técnicos.

En la norma ISO 9001 2005 se establecen una serie de guías para que quede constancia de los procesos de calibración y sus resultados. Básicamente, se trata de unos certificados que reflejan la siguiente información:

-

- Información sobre el equipo (marca, número de serie, etc.).

- Fecha en la que se realiza la calibración (necesaria para medir la periodicidad).

- Condiciones ambientales en las que se realiza la calibración.

- Resultado, procedimiento y patrones empleados en la calibración de equipos y persona responsable.

- Se anotarán asimismo las observaciones que se pudieran haber realizado.